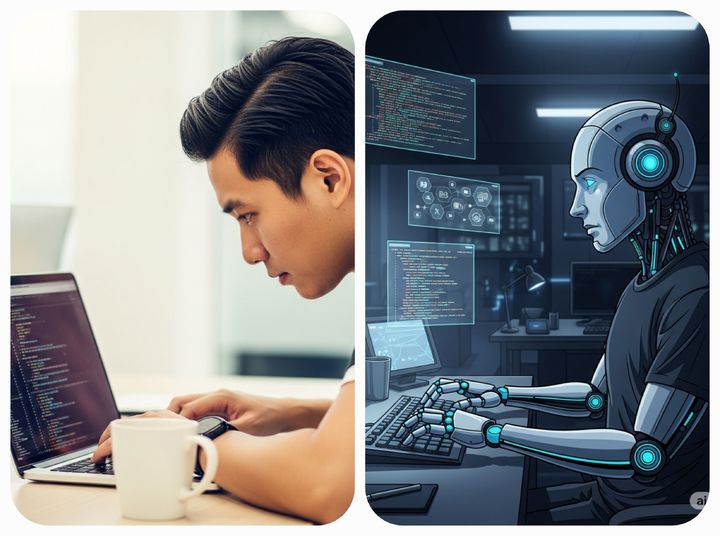

[주52시간, 생산성혁명이 필수다②]"혁신기술로 위기돌파"...AI·로봇 등 투입

10대그룹 3분기 누적 R&D투자 23.6조…전년比 11.8%↑반도체·정보기술·스마트 공장 등 투자 두드러져스마트제조혁신으로 효율성·안전 두마리 토끼 잡아

20일 업계에 따르면 국내 10대그룹(농협 제외)의 올 3분기 말까지 누적 연구개발(R&D) 투자금액(정부보조금 포함)은 23조6412억원으로, 지난해 같은 기간에 비해 11.8% 증가했다. 글로벌 경기 침체에 따른 제조업 수요 부진과 52시간 근로제 등 안팎의 어려움을 기술혁신으로 돌파하려는 움직임이 일고 있는 것이다. 반도체와 정보기술(IT), 스마트공장 등 4차산업혁명 관련 계열사들의 투자가 특히 두드러졌다. 삼성전자의 누적 R&D 투자가 14.6% 증가했고, SK하이닉스 역시 15.5% 증가했다. 현대차와 LG전자 등도 R&D 투자를 대폭 늘렸다. 기업들은 데이터를 통한 연결과 지능화를 핵심으로 하는 '스마트제조혁신'에 특히 공을 들이고 있다. 스마트제조혁신이 도입되면 센서를 통해 생성된 데이터가 산업 사물인터넷(IIOT)을 통해 연결된 곳곳에 전달되고 상황에 대한 판단과 의사결정 역시 인공지능 등을 통해 자동화돼 '실시간(Real time)' 감지와 해결이 가능하다. 포스코케미칼이 지난 15일 세종시 소정면 첨단산업단지에 준공한 음극재 2공장은 1공장 설비보다 라인당 연간 생산능력을 25% 이상 증강하며 생산효율성을 크게 높였다. 또 스마트팩토리 기술을 적용해 원료·반제품의 무인이송과 자동화 물류 창고, 통합관제센터 운영이 가능하다. 사람을 대신하는 '로봇' 역시 효율성을 높이고 있다. 현대·기아자동차 생산라인에서 일하는 직원들은 조만간 '입는 로봇'을 착용하게 될 전망이다. 현대차그룹은 위를 보고 장시간 일하는 상향작업 노동자를 보조하는 웨어러블 로봇 '벡스'와 앉은 자세를 유지하기 위한 무릎관절보조로봇 '첵스'를 개발, 연내 양산에 들어간다. 벡스는 노동자들의 근골격계 질환 발병을 줄이고 작업 효율성을 높이기 위해 개발됐으며, 지난 1월부터 미국 앨라배마 현대차공장과 조지아 기아차 공장에 시범투입됐다.

현대로보틱스의 대구본사 공장에 가면 로봇을 로봇이 만드는 현장을 볼 수 있다. 이곳에는 로봇이 직접 로봇을 조립하는 자동화 생산라인이 구축됐다. 281명 직원의 1인당 매출은 9억5000만원, 영업이익은 지난해 기준 12.8%다. LS산전 청주공장에서는 최첨단 로봇들이 일사불란하게 움직이며 전자개폐기(스위치)를 생산한다. 부품공급부터 제품 조립, 시험, 포장, 운반 등 8개 공정에 자동화 시스템을 구축했다. 60명의 작업자가 상주하는 이 공장의 제품 생산량은 3만~4만개에 이른다. 작업자들은 직접 기계를 다루지 않고 시스템을 모니터링하며 관리업무에 집중한다. 산업연구원 박유미 연구원은 "스마트제조는 디지털기술이라는 강력한 수단을 가짐으로써 '정보전달 속도','데이터의 역할 범위', '생산품종의 다양성' 면에 있어 기존 혁신과 차별적인 모습을 보인다"며 "디지털 트윈을 통해 실시간 가상화 제조 실행이 이뤄지는 사이버물리시스템을 사용한다는 점에서도 기존의 제조혁신과 다르다"고 설명했다. 박 연구원은 "스마트제조의 성공을 위해서는 우선 디지털기술의 차별적 장점을 최대한 이용하기 위하여 설계 부문에 활용을 집중하고, 국가가 부문간의 적극적인 연결을 위한 촉진자가 돼야 한다"며 "기존 제조혁신이 성공하기 위해 필요했던 '보완혁신'과 '인적자원에 대한 새로운 접근'을 스마트제조에 알맞게 적용하는 것이 필요하다"고 말했다. 성균관대 스마트팩토리융합학과 국태용 교수는 "로봇 생산 현장 투입이 다양해지고 있지만 아직 초기단계인 것으로 본다"며 "기술이 고도화되면서 스마트 제조혁신의 폭이 더욱 넓어질 것"이라고 관측했다. 국 교수는 "정부에서 여러가지 지원책을 내놓고 있지만 스마트제조혁신은 초기 투입비용이 크고, 기술이 많이 필요한 만큼 중소기업이 적용하기에 어려움이 많다"며 "장기적 제도지원이 이뤄져야 한다"고 덧붙였다. ◎공감언론 뉴시스 [email protected] |